產品分類

聯系我們

聯連達五金電子(東莞)有限公司

李先生:13798589149

邵小姐:18938285457

電話:0769-81098582

地址:東莞市常平鎮袁山貝村思進路18號A棟三樓

李先生:13798589149

邵小姐:18938285457

電話:0769-81098582

地址:東莞市常平鎮袁山貝村思進路18號A棟三樓

連接器的組裝因素分析

發布時間:2021-12-10 09:03:34點擊率:

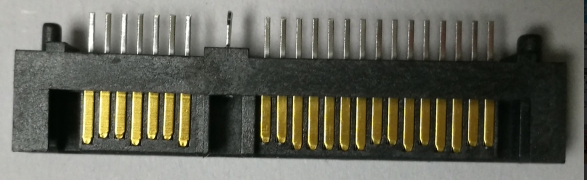

電子連接器制做的最終階段是成品組裝。將電鍍好的插針與注塑盒座接插的方式方法有兩種:獨自對插或組合對插。獨自對插是指每次接插一個插針;組合對插則一次將好幾個插針一起與盒座接插。無論是采取哪種接插方式方法,制作商都要求在組裝階段檢驗所有的插針是否有錯漏和定位正確;其他的一類常規性的檢驗使命則與連接器合作面上間距的測量關。

和沖壓階段相同,連接器的組裝也對自動檢測體系提出了在檢驗速度上的挑戰。盡管多數組裝線節拍為每秒一到兩件,但關于每個通過攝像頭的連接器,視覺體系通常都需完結好幾個不同的檢驗項目。因而檢驗速度再次成為一個重要的體系性能指標。

組裝完結后,連接器的外形規格尺寸在數量級上遠遠大于單個插針所答應的規格尺寸公役。這點也對視覺檢測體系帶來了另一個問題。比如說:某些連接器盒座的規格尺寸超過一英尺而具備有幾百個插針,每個插針方位的檢驗精度都必須在幾千分之一英寸的規格尺寸范圍內。顯而易見,在一幅圖像上無法完結一個一英尺長連接器的檢驗,視覺檢測體系只能每次在一較小視野內檢驗有限數目的插針質量。為完結整個連接器的檢驗有兩種方式方法:運用好幾個攝像頭(使體系消耗增加);或當連接器在一個鏡頭前通過期接連觸發相機,視覺體系將接連攝取的單禎圖像"縫合"起來,以判別整個連接器質量是否合格。后一種方式方法是PPT視覺檢測體系在連接器組裝完結后通常所選用的檢驗方式方法。

"實踐方位"的檢驗是連接器組裝對檢驗體系的另一要求。這個"實踐方位"是指每個插針頂端到一條規定的規劃基準線之間的間隔。視覺檢測體系必須在檢驗圖像上作出這條假想的基準線以測量每個插針頂點的"實踐方位"并判別其是否到達質量標準。然而用以劃定此基準線的基準點在實踐的連接器上經常是不可見的,或者有時出現在其他的一個平面上而無法在同一鏡頭的同一時間內看到。甚至在某些情況下不得不磨去連接器盒體上的塑料以確認這條基準線的方位。

和沖壓階段相同,連接器的組裝也對自動檢測體系提出了在檢驗速度上的挑戰。盡管多數組裝線節拍為每秒一到兩件,但關于每個通過攝像頭的連接器,視覺體系通常都需完結好幾個不同的檢驗項目。因而檢驗速度再次成為一個重要的體系性能指標。

組裝完結后,連接器的外形規格尺寸在數量級上遠遠大于單個插針所答應的規格尺寸公役。這點也對視覺檢測體系帶來了另一個問題。比如說:某些連接器盒座的規格尺寸超過一英尺而具備有幾百個插針,每個插針方位的檢驗精度都必須在幾千分之一英寸的規格尺寸范圍內。顯而易見,在一幅圖像上無法完結一個一英尺長連接器的檢驗,視覺檢測體系只能每次在一較小視野內檢驗有限數目的插針質量。為完結整個連接器的檢驗有兩種方式方法:運用好幾個攝像頭(使體系消耗增加);或當連接器在一個鏡頭前通過期接連觸發相機,視覺體系將接連攝取的單禎圖像"縫合"起來,以判別整個連接器質量是否合格。后一種方式方法是PPT視覺檢測體系在連接器組裝完結后通常所選用的檢驗方式方法。

"實踐方位"的檢驗是連接器組裝對檢驗體系的另一要求。這個"實踐方位"是指每個插針頂端到一條規定的規劃基準線之間的間隔。視覺檢測體系必須在檢驗圖像上作出這條假想的基準線以測量每個插針頂點的"實踐方位"并判別其是否到達質量標準。然而用以劃定此基準線的基準點在實踐的連接器上經常是不可見的,或者有時出現在其他的一個平面上而無法在同一鏡頭的同一時間內看到。甚至在某些情況下不得不磨去連接器盒體上的塑料以確認這條基準線的方位。

上一篇:連接器的基本性能

下一篇:5G對連接器有哪些要求呢